Sidebar

Add this page to your book

Add this page to your book  Remove this page from your book

Remove this page from your book Table of Contents

6.10. 内部倉庫最適化

在庫補充には、もう1つの方法があります。それは内部倉庫移動です。

内部倉庫最適化の目的は、(購入先または物流センターへ)追加の補充オーダーを作成する前に、社内の凍結資産を開放の手助けと、過剰在庫を使い在庫補充の手助けをすることです。

内部倉庫移動作成方法

内部倉庫移動作成の基本的な方法を説明します。次の手順で構成されています。:

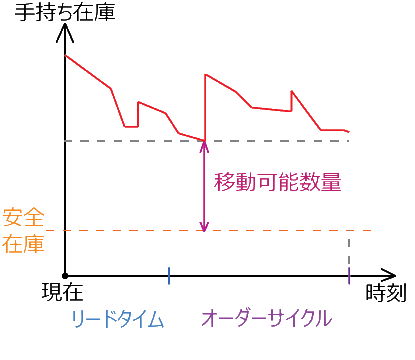

1. 最初に、GMDH Streamlineは、他の保管所の補充に利用できる計画品目の一覧を作成します。各計画品目の移動可能数量は、リードタイムにオーダーサイクル期間を加算した期間内の最小の予測過剰在庫数量になります(下記の図を参照)。

上記の数量は、将来の在庫移動のイベント型シミュレーションの実行結果から得られます。ここで、この数量を移動可能数量と表記し、上記品目一覧を補充元品目一覧と表記します。

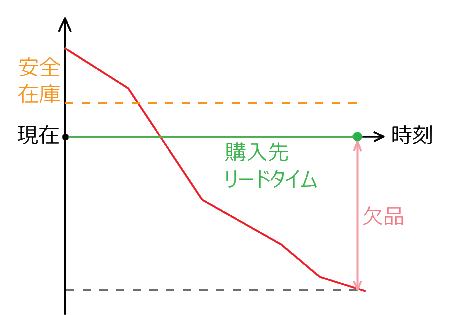

2. 次に、欠品がある、あるいは購入先や物流センターから補充される計画品目の一覧を作成します。一覧を作成するため、GMDH Streamlineは、次のリードタイムパラメータから今回のオーダーセクションを再計算します。:

- 購入先から供給される計画品目の場合、デフォルト内部倉庫リードタイムが利用されます。デフォルトは、1日になります。

- 物流センターから供給される計画品目の場合、物流センターから保管所までのリードタイムが利用されます。

この数量を、1つの計画品目を対象とするオーダー数量1と表記し、一覧を補充先品目一覧と表記します。

ここで、とある計画品目に欠品があると仮定します(下記の図を参照)。

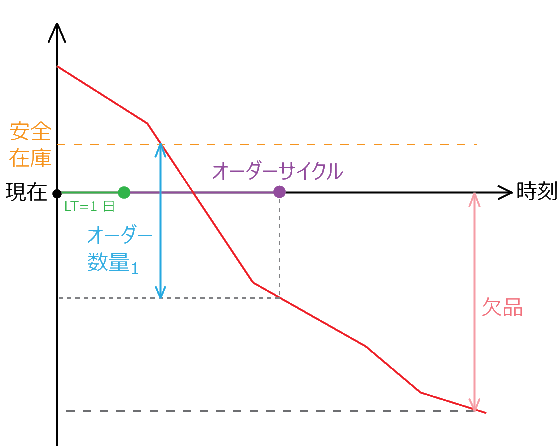

ここで、今回のオーダーセクションが、リードタイムの後のオーダーサイクル期間中の需要に対応するオーダーを表示することを思い出してください。つまり、このような再計算は、潜在的な欠品に対応するオーダーを作成します(下記の図を参照)。

3. 2つのフィルターを補充先品目一覧に適用します。第1フィルターは、補充元品目一覧から補充できる品目だけを残します。第2フィルターは、オーダー数量1が0となる行を削除します。

4. 上記のフィルター適用後、補充先品目一覧内の各計画品目に対して、オーダー数量1と欠品間の最小が0以外の数量を、移動数量として決定します。

5. 次に、補充元品目一覧を移動可能数量の降順で並び変え、補充先品目一覧を移動数量の降順で並び変えます。

6. 最後に、補充元品目一覧内の各計画品目について、2つの並び替え後の一覧を調べます。そして残っている移動可能数量が現在の移動数量を完全に対応できるまで補充先品目一覧からの行を取り出しながら、内部倉庫移動を作成します。

この基本方法は、以下になります。:

- 補充は、最大量の欠品を最優先し、数量が少なくなるほど優先度が低くなります。この背景のロジックは、多量の予測欠品在庫は、その発生確率が高くなると仮定しているためです。

- 大量の欠品をオーダーすることで発生する過剰在庫を防ぎます。これは、第2フィルター動作を保証します。

上記に加えて、移動が許可される区域を導入することで、基本方法に制約の追加ができます。これには、移動区域と呼ばれる特殊なデータタイプをインポートします。このデータタイプは、移動が許可される(地点の組み合わせである)区域を設定します。同一区域の移動は許可されますが、異なる区域間の移動は禁止されます。

説明

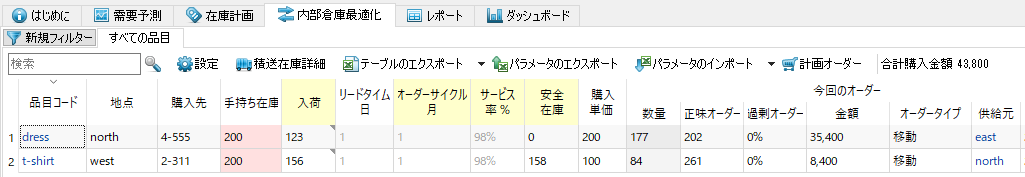

内部倉庫最適化タブは、在庫計画 タブのレイアウトの複製です(下記の図を参照)。

このタブは、内部倉庫移動の確認とエスポートが目的です。内部倉庫移動は自動で作成されます。

内部倉庫最適化タブ内の列の説明は、下記の一覧表に紹介する列を除き、在庫計画と同じです。

| 列 | 説明 | |

|---|---|---|

| リードタイム | 移動のリードタイムを表示します。計画品目が購入先から供給される場合、デフォルト内部倉庫移動リードタイム、または計画品目が物流センターから供給される場合、リードタイム(在庫計画 タブから取得される)のどちらかです。 | |

| 今回のオーダーセクション | このセクションは、移動リードタイムに基づき再計算されます。 | |

| 数量 | 移動の数量を表示します。この数量は、オーダー数量1からの最小で0ではない数量であり、(在庫計画タブにある)欠品です。 | |

| 今回のオーダーセクション内部の他の子列は、このセクション内にある数量 列のために計算される特徴を表示します。 | ||

供給元列のハイパーリンクは、 在庫計画タブへジャンプし、移動の供給元となっている計画品目にカーソルを合わせます。例えば、移動を満たすことができる十分な手持ち在庫を持つ供給元の地点を確認する場合に、この機能が役に立ちます。

ツールバーにある設定ボタンはプログラム設定 ダイアログを開きます。このダイアログにある在庫タブ内の複数のオプションは、在庫計画タブと内部倉庫最適化タブの両方に適用されます。

内部倉庫最適化ツールバーの説明は、在庫計画タブと同じです。

Manage book (

Manage book ( Help

Help